Доброго времени суток! Сегодня я расскажу о постройке своего очередного компрессора.

За основу была взята зиловская двухпоршневая головка.

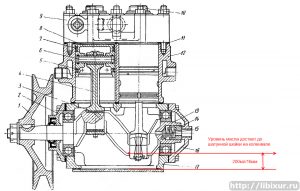

В которой я сразу же принялся немного переделать маслосистему, т.к. насоса который подавал бы масло под давлением уже не будет, а шатунам как-то смазываться нужно.

В интернете есть много информации по этой доработке, суть в том что бы сделать отверстия в шатунах для естественной смазки во время работы:

Отверстия делаются сбоку, как на моих фото,что бы при работе шатун зачерпывал ими масло. При этом их оба нужно выставить отверстиями в одну сторону и запомнить в каком направлении должен крутиться коленвал для правильной смазки. На этом фото хорошо видно в какую сторону отверстия и стрелку для направления вращения:

После этого все было закрыто самодельной крышкой на герметик. Опытным путем было установлено что минимальный уровень масла должен быть 200мл, я лью 250-300:

В данной конструкции нужна еще одна доработка, т.к. часть масла выкидывается через задний штуцер подачи масла оставленный в качестве сапуна, об этом я расскажу в другой статье.

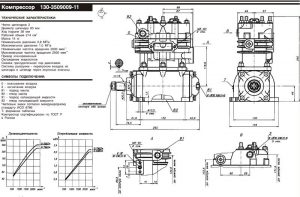

Уже заранее я нашел информацию по этой головке:

Для получения номинальной производительности в 240л/мин нам необходимо 2000об/мин и 2кВт мощности на валу. Для этих целей я купил 1 фазный двигатель на 220в Харьковского производства:

На момент покупки он стоил 2600грн, брал тут. Обещают что внутри качественные подшипники и медная обмотка. Никаких проблем за год работы у меня с этим двигателем не возникло.

И так, диаметр шкива на головке 220мм, а значит для получения 2000об/мин на валу компрессора мне нужен был шкив на двигателе диаметром 160мм. (220*2000/2760=159,4). Почему-то многие игнорируют этот вопрос и используют шкивы очень маленького диаметра и в итоге получают обороты в районе 1100-1300 и как следствие маленькую производительность (120-150л/мин). Такой шкив в продаже найти мне не удалось, а делать такой сразу на заказ было сомнительно, я не был уверен что двигатель потянет с такими размерами.

Поэтому для начала я изготовил тестовый шкив из 2х слоев ДСП и закрепил все это на доске для тестирования:

К сожалению с такой нагрузкой двигатель не мог стартовать самостоятельно, и пришлось по инструкции к нему добавлять пусковой конденсатор, с ним все успешно запускается, а двигатель нормально работает даже при достижении 10атм в системе. Небольшое видео тестового запуска:

После того как я убедился что все работает как мне нужно я заказал шкив таких размеров из металла, увидите его ниже. Если правильно помню обошёлся он мне в 600грн.

Дальше нужно было придумать систему автоматического подключения пускового конденсатора при старте (1-2сек.) Сначала я спаял плату на микросхеме NE555 и автомобильном реле. Суть в следующем: пусковой конденсатор по умолчанию находится в подключенном состоянии, после включения питания запускается двигатель и через пару секунд реле отключает пусковой конденсатор:

Реле должно именно размыкать контакты после запуска, а не замыкать в момент включения. Иначе контакты свариваются очень быстро. Эта схема прожила несколько пусков, после чего померла скорее всего от пусковых импульсов. Были еще разные модификации, к примеру я пытался устранить мгновенное выключение реле после выключения питания путем добавления конденсаторов на него т.к. опять же контакты слипались:

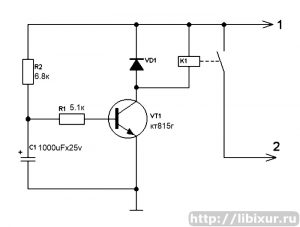

После некоторых проб и ошибок я пришел к довольно простой схеме которая успешно работает по сей день. Рекомендую к повторению:

Получаем реле времени которое при подачи 12в примерно через 2 секунды замыкает контакты реле. А уже это реле управляет нормально замкнутым контактором:

Использовать маленькие релюшки для коммутирования конденсатора не вариант, контакты помирают очень быстро.

В итоге имеем следующую схему: в выключенном состоянии пусковой конденсатор подключен к двигателю через нормально замкнутый контактор. После включения запускается двигатель и подается 12в на реле времени, через пару секунд оно подает питание на контактор и пусковой отключается и все держится в таком состоянии на протяжении всей работы компрессора.

Все это было сделано для подключения к пневмоавтоматике без необходимости вручную включать/выключать компрессор.

Можно приступать к изготовлению рамы:

Статические крепления для самой головки:

И пазы для установки двигателя с возможностью натяжения ремня:

Такие вот некрасивые болты которые будут вставлены внутрь рамы для крепления двигателя и не смогут там прокручиваться при затяжке:

И можно уже собирать, имеем такой результат:

Была установлена печка от жигулей, насос(дополнительный для печки газели) и расширительный бачок для охлаждения головки. В качестве фильтра применен маслофильтр от москвич 2140 посаженный через кусок шланга, верхнее отверстие будет заглушено.

Для всего этого (насос, вентилятор, реле времени) нужно питание 12в, я применил трансформатор от старого телевизора соединив последовательно двойную обмотку на 6в и установил диодный мост:

Так же был сварен такой тройник на выход с компрессора для возможности подключения прессостата:

Тут применен штуцер от тормозной шланги что бы можно было подключить тормозную трубку по которой будет сбрасываться давление после отключения компрессора. Я хотел полностью исключить резиновые шланги из системы, т.к. они долго не живут.

Еще сварил такой тройник на котором будет установлен сам прессостат, вход с баллонов и выход уже на пневмолинию:

Все это дело я установил на ящик для газовых баллонов (внутри будет 2 баллона) через резиновые подушки двигателя от жигулей:

Собираю все в кучу:

В деревянной коробке разместился трансформатор. Залит тосол что бы не замерзал зимой.

Получилось как-то так:

На момент съемки был подключен только один баллон. Производительность на уровне 240л/мин.

Автоматика настроена на работу в диапазоне 6-8атм.

Были доделаны всякие мелочи и все разобрано для покраски.

После установка в подготовленное место и окончательная сборка:

Из фильтра для воды и силикагеля сделал влагоотделитель после которого воздух подается в нужные мне места по пропиленовой трубе:

Силикагель можно свободно купить в ветаптеке, хорошо впитывает влагу:

Ну и последним штрихом был установлен автомат и контактор который включается вручную, а после отключения света выключается сам и предотвращает повторное включение компрессора под давлением:

За год работы было сделано еще пара доработок.

Установлена кнопка в гараже для удобного включения/отключения (сам компрессор находится за его пределами):

Зимой была обнаружена неприятность когда обратный клапан примерзал из-за конденсата и компрессор набирал большое давление перед баллоном до того как двигатель выходил на оптимальные обороты и в итоге останавливался. Поэтому был изготовлен небольшой дополнительный ресивер, и теперь если даже клапан прихвалится двигатель успевал нормально запуститься и после давлением клапан уже открывается. Так же тут теперь собирается большая часть конденсата который можно быстро слить через кран:

И фото контактора с пусковым конденсатором о которых я писал выше:

И еще важное замечание: Пусковой конденсатор нужно использовать на 400в. Хоть в сети и 220, на конденсаторах в районе 360в от чего те которые на 300 греются и быстро выходят из строя.

На этом пока что все 🙂 Я уверен эта информация будет полезна тем кто только собирается сделать что-то подобное.

Я сделал компрессор на две зиловские головки))) думал временно, а тарахтит уже 4 года:-) Спалил 2 движка на 2.2кВт, но это ещё с одной головкой. Сейчас завёл в гараж 380, движок 4,5кВт. Есть заводской компрессор с такой же производительностью как эти 2. Но решил пока не переделывать то, что и так пока хорошо работает:-)

Могу дать ссылку на видос:-)

Андрюха, видос давай конечно. У меня на очереди стоит у43102а. Только 3х фаз пока нет.