Здравствуйте! В этой статье я расскажу про этапы создания своего станка с ЧПУ. Идеей станка я загорелся года два назад, когда в интернете наткнулся на видео таких станков.

Первые пробы сделать станок из металла вышли неудачными, и я как то забросил это дело. Но желание построить станок не оставляло меня, и в этом году просмотрев много сайтов и проектов станков я решил сделать его из фанеры. На этот выбор подтолкнул меня станок «АЙТО», автор Авилкин Дмитрий:

За основу я взял фанеру толщиной 10мм. Купил мебельные направляющие, и прикинув в голове размеры вырезал первые детали: боковые стенки и рабочий стол (ось X) .

Далее собрал уже вот такой вот «ящик», промежуточных фото к сожалению нет, но думаю из фото и так все понятно:

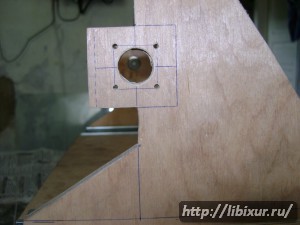

Ну можно сказать основа готова. Идем далее: я решил не делать никаких проставок под мотор, так как усилия небольшие и у него есть свой подшипник. Делаю отверстия под шаговый мотор и подшипник напротив для оси X. Подшипники использовал 627Z, моторы подобные тем что стоят в 5 дюймовых дисководах. Отверстия сверлил фрезой по дереву, вроде 22мм. Фото фрез и отверстий + установленный двигатель:

Аналогичные действия для оси Y. Упор для подшипника — это часть держащая лампочку в стоп-сигнале мотоцикла:

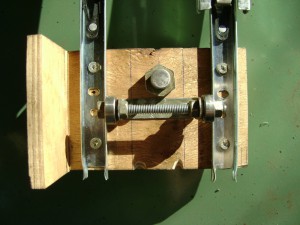

Установка направляющих и шпильки для оси Y:

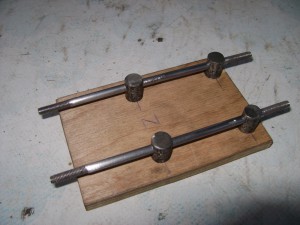

Далее самое сложное — изготовление оси Z. Так как мебельные направляющие слишком большие, пришлось делать вручную. Тоже прикинув все в голове, приступил к изготовлению. Начал с «бочонков» которые бы ездили по направляющим. В бочонке есть 2 отверстия: одно с резьбой для закрепления, другое сквозное через которое будет проходить направляющая. В роли направляющих использовал тягу от какого-то грузового автомобиля (прочная штука, резьбу с трудом нарезал).

Изготовил 4 штуки. Кстати бочонки сделаны из старого болта на 10 или 12 (точно не помню). Далее все это закрепил на платформу которая будет ездить, сделал направляющие:

Теперь делаю подобный бочонок, но только в обоих отверстиях резьба. Т.е. так выглядит у меня винтовая гайка. Ну и потихоньку продолжаю делать ось Z:

На этом этапе фото оси Z заканчиваются, переходим к оси Y. Поскольку мебельные направляющие неидеальны, пришлось с обратной стороны сделать упор. Ну и тут же сделал гайку и поставил все это на станок:

Гайку для оси X изготовил из какого-то прочного ролика:

Как видно из фото я использовал строительные шпильки диаметром 6 мм. Но мне кажется нужно использовать хотя бы 8… Двигателя со шпильками я соединил кусочками твердой шлангочки:

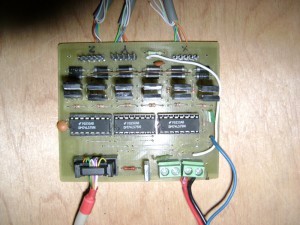

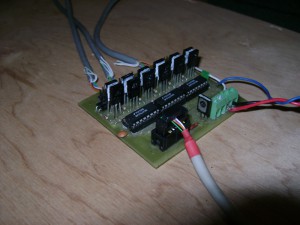

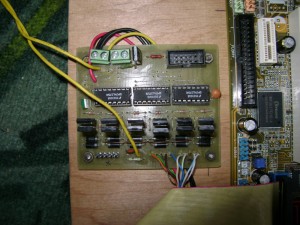

Перейдем к электронике. Начну с драйвера шаговых двигателй, описывать тут его не буду, просто выложу пару фото. Описание можете почитать в статье: Драйвер шагового двигателя для станка с ЧПУ

Еще с самого начала я задумал для станка использовать отдельный компьютер, а точнее материнскую плату которая была куплена в интернете за 200грн (~25$). Так же еще перед тем как начать строить станок я задумал всю электронику поместить внутрь станка. Для этого и был сделан такой «ящик». Блок питания использовался естественно компьютерный который был изъят из корпуса и которому были укорочены провода. Купил жесткий диск на 3Гб, больше и не требуется, лишь бы винда влезла (которая у меня урезанная и весит ~300мБ). Все это дело было размещено на дне станка:

Материнка без видеокарты, она тут и не нужна. Станок управляется по сети через Radmin. Она также настроена на авто включение после того как появится питание. IDE шлейф был укорочен.

В самом корпусе станка была сделана прорезь под разъемы материнки:

Так же на боковую стенку я вывел разъемы питания (3.3, 5, 12в) для питания различных инструментов. И еще тумблер который принудительно отключает питание шаговых двигателей, так как при простое они очень сильно греются:

Фото уже готового и рабочего станка. На заднюю стенку выведен разъем питания, шлейф для двигателя по оси Z взят от DVD плеера. Двигателя осей Z,Y соединены в один кабель и соединения закрыты коробочкой:

Ну и немного разных фото.

Двигателя которые применял для осей Y,Z:

Фото подшипников по осям X,Y:

Пара дополнительных фото оси Z:

Ну и на самый конец процесс роботы и первые результаты:

Выжигать пробовал точками и линиями. Поскольку фанера неровная, есть разница в оттенке.

Так же советую к прочтению новую статью с видеороликом: Проба гравера на самодельном станке с ЧПУ

На данный момент все! Надеюсь Вам было интересно!

Добавление: 31.03.2013

Уже не первый раз у меня спрашивают чертежи и размеры станка. Чертежей нет, так как делал все из головы. Вот только могу дать размеры боковины, из них должно быть все понятно. Ширина станка равна длине мебельных направляющих.

Огромное вам спасибо .Прекрасно выполнили и объяснили .Удачи.Я с радостью собрал-бы .

перешел к этапу постройки самого станка так как с электрикой с горем по полам разобрался!!!!!!Спасибо за помощь

строю нечто подобное у меня шд от 5дюймовых дисководов японцы хватит их мощности?

Дмитрий, я бы посотоваел помощнее, к примеру ЭТИ.

В феврале 2015 года я ВАС отблагодарил- Огромное вам спасибо .Прекрасно выполнили и объяснили .Удачи.Я с радостью собрал-бы .Теперь решил начать .С начало приобрел шд ПБМГ-200-265Ф С начало прошу ВАС подскажите все размеры станка собранное вами ЧПУ . И второе мне надо понять какую программу и как скачать в компьютер.Далее схема с компьютера до шд .Прошу подскажите и объясните .От души спасибо.

yury9901, размеры есть только те что в статье. Какие драйвера для ШД Вы будете применять?

Я не вижу размеры -не видно если есть возможность прошу пришлите почтой . Мне нравится конструкции изготовленной вами .Скоро получу м/схемы ULN2003 для драйвера .Если будут какие нибудь советы прошу помогите. Мне понравилась что быстро помогайте .

yury9901, отправил на почту размеры.

Спасибо все прекрасно .

есть желание собрать станок чпу для фрезеровки плат немогу определится на какаких моторах собирать 4х или 5 проводных

Dimon, ответил на почту

Сделал станок по таком образцу и очень доволен.

http://mozgochiny.ru/electronics-2/karmannyiy-cnc-stanok-dlya-vyizhiganiya/

Отличную инструкцию по сборке фрезерного станка с ЧПУ можно найти тут — http://www.stankoff.ru/blog/post/87. Автор уверяет что потратил менее 900 EUR. В расходы были включены комплектующие, материалы, механические работы. Учитывая, что использовались не самые дешевые запчасти и материалы, то цена, на мой взгляд, вполне адекватная.

Здравствуйте Libixur. Пишу Вам не в первые, но первый мой опыт изготовления был плачевным. В связи с прошлым опытом есть несколько вопросов, ответы на которые, я думаю, будут интересны и другим начинающим ЧПУ-шникам.

1. Скажите, планки по бокам “ящика” поставлены с целью увеличения толщины стенки в которую бы вошли шурупы крепящие направляющие?

2. Каким образом Вы решили проблему “гуляния” подшипника в посадочном гнезде (т.е. как закрепили его) при работе ШД на перемещение оси? Ведь при “толкании” шаговиком оси в ту или иную сторону другой конец шпильки либо толкает либо прижимает подшипник. Я правильно понял?

3. Можно ли вместо на оси Z вместо “бочонков” использовать те же мебельные направляющие только, естественно, меньшей длины с коррекцией установки по высоте?

slavyan,

1. Да, именно для увеличения толщины стенки под шурупы.

2. В одну сторону идёт упор в двигатель, в другой стороны шпильки закреплен подшипник который тоже упирается в крепление. На фото это видно должно быть.

3. Конечно можно, даже видел такие конструкции в интернете.

Ну и пара советов: От мебельных направляющих советую отказаться в любом случае, лучше сразу строить специальных валах+подшипники. Двигателя нужны мощнее. На данном станке ничего дельного так и не удалось сделать, во первых все очень медленно, во вторых из-за малой прочности конструкции перекашивало фрезу и было все плачевно.

Понятно. Спасибо за разъяснения.

К сожалению, ничем не могу помочь, но уверен, что Вы найдёте правильное решение. Не отчаивайтесь.

Я себе по такой же схеме делал станок больше года назад. И по своему опыту скажу, что изначально заказывайте качественный подшипники по осям и линейные направляющие. Вот магазин http://www.thk.ru/goods.shtml советую взять на заметку.

Привет я автор станка Айто, я был очень удивлён, что кому то он понравился и смог вдохновить на навые свершения я очень рад)! Ты молодец у тебя хорошо получается развивайся дальше!!!

Дмитрий, спасибо что заглянули 🙂 Уже немного развился.